工业窑炉换热器:节能原理及应用

利用工业炉排出的烟气预热空气或燃气所采用的热工设备有两种,即换热器和蓄热室。

在换热器中烟气和空气(或燃气)分别同时在加热面的两侧流过。在流动过程中通过壁面烟气将热量传给空气或燃气。由于受材质和气密性的限制,换热器还不能将燃气或压力较高的空气预热到很高的温度,故当预热温度要求很高时多采用蓄热室。

蓄热室是根据蓄热原理设计的。其主要部分是用耐火砖砌成格子砖,工作时,烟气首先通过格子砖将砖加热,经过一定时间后格子砖已被加热到一定温度。这时利用换向设备关闭烟气通道,打开空气通道,使空气由相反方向通过蓄热室。于是冷空气吸收格子砖的热量而被加热,于是冷空气吸收格子砖的热量而被加热。为了连续加热空气,一个炉子至少应有两座蓄热室,一座被烟气加热(蓄热),一座被空气冷却(放热)。为了控制烟气和空气交替地通过蓄热室,应设有特殊的换向装置。一般的燃气加热炉常采用换热器,因此下面对换热器的构造作较详细的介绍。

换热器的构造应满足下列要求:传热系数大,避免局部过热,气密性好,流动阻力小,便于清扫,应有防胀装置等。

根据制造材料不同,换热器分为金属换热器及陶瓷换热器两种。由于金属的导热性能好,传热系数大,所以金属换热器的体积小。金属构件之间可以进行焊接,因此气密性好,可以预热压力较高的空气或燃气。但是由于金属所能承受的温度有限,所以当空气或燃气的预热温度较高时,常采用陶瓷换热器。

一、金属换热器

从实践中所知,金属换热器中空气的*预热温度和制造换热器的材料有关。碳素钢的*使用温度在450℃以下,故空气被预热的温度不宜超过350℃.如果需要更高的预热温度,应采用合金钢或合金铸铁,或者对钢进行表面处理,如渗铝等。

金属换热器的主要形式有管状换热器,针状及片状换热器、套管式换热器、辐射换热器、喷流式换热器、回转式换热器和热管换热器。

1.管状换热器 管状换热器由风箱及管子组成。*初管子采用铸铁管,由于接头气密性差及传热系数小,故近代多用无缝钢管焊成。通常空气在管内流动,速度位5~10Nm/s。烟气在管内流动,速度为2~4Nm/s.传统系数约为11.6~23.3W/(m2∙K)。

用无缝钢管焊成的换热器,其气密性非常好,除预热空气外,还能预热燃气。换热器的管子可以水平安装或垂直安装。*是垂直安装,这样管子受热可自由膨胀。为防止高温下管子弯曲,水平安装时管子长度不宜超过0.8~0.9m。为防止气流分布不匀,产生局部过热而将管子烧坏,垂直安装时管子长度不宜超过3~4m。

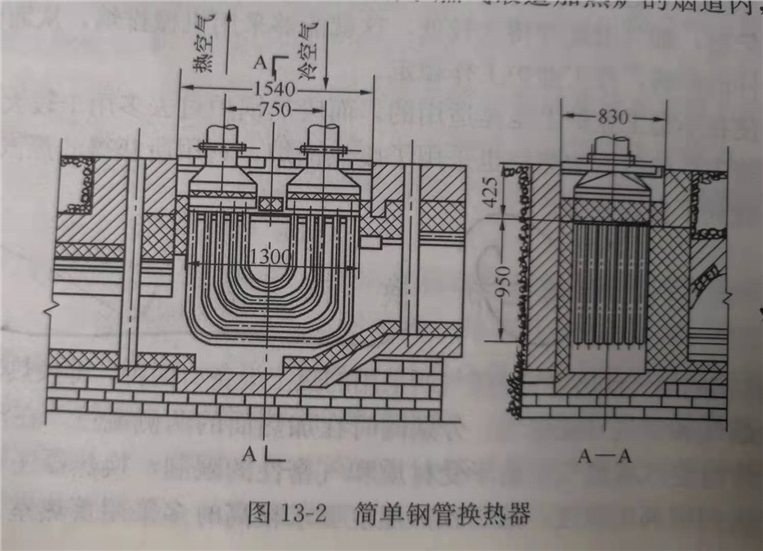

图13-2是内径50mm的钢管换热器,用于燃气锻造加热炉的烟道内,其传热系数为23.3W/(m2∙K)。该换热器的优点是结构简单,缺点是管子长度不同时换热器可能弯曲,甚至被烧坏。

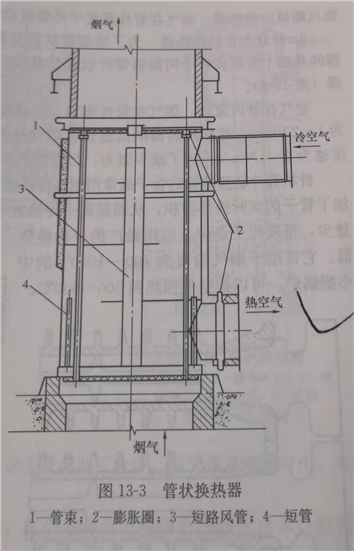

图13-3是另一种管状换热器,烟气通过许多垂直管束1向*动,空气在管外流动。考虑到管子及壳体的膨胀不同,壳体与管子上均设有膨胀圈2.换热器的下部是烟气入口,又是热空气出口,所以该处温度*,为延长换热器寿命,下部可用合金钢管。此外还采取了降温措施,如中间设有一根短路风管3直接送入高温区,冷却底板及换热器下部,然后沿管4向*动与热空气混合后流出换热器。为防止底板被烧坏,底板下吊挂一层耐火材料。每根管子的入口作为渐扩管,这样可减少入口阻力。该换热器在国外被广泛应用。

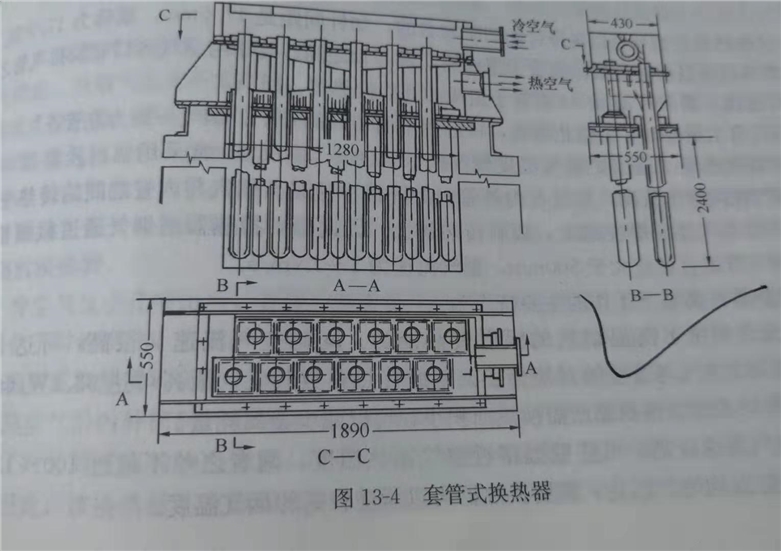

图13-4是套管式换热器,它由两根直径不同的钢管套在一起组成,内管下端开口,外管下端封死,内管及外管均为悬挂,受热后可自由膨胀。如果风压小于1500~2000Pa,悬挂处可采用砂封,否则,应采用焊接。

该换热器的工作过程是空气由冷风箱沿内管下流,再转入内外管夹层向*,*经热风箱流出换热器。烟气在管外垂直于外管流动。目前较多工厂采用这种换热器。

1.针状和片状换热器 为了增加管状换热器的受热面,减少金属耗量,在光管换热器的基础上发展成管子两侧都带针状和片状凸出物的针状换热器和片状换热器。

空气在管内流动,烟气在管外流动。针状换热器的空气流速为4~8Nm/s,烟气流速为1~2Nm/s。片状换热器的流速比针状换热器大,一般空气流速为5~10Nm/s,烟气流速为2~5Nm/s。为了减少阻力,凸出物的方向应与气流流动方向一致。

针状和片状换热器的管子通常采用耐热铸铁或耐热钢浇铸而成。由于表面带针或肋片,增加了管子的实际换热面积,从而提高了传热效率。这种换热器结构紧凑,体积小,金属耗量少,是现代工业炉上应用*广的一种换热器。他常采用烟气温度为700~1000℃的中小型锅炉,可以把空气预热到300~600℃。

针状换热器的型号是以各排针的间距命名的,如针间距是17.5mm,就称为17.5型。大型针状换热器是由若干根标准管子组成的,管与管之间,管子与空气入口管及排气管之间用螺钉连接。图13-4是由24根管子组成的针状换热器。

当烟气含尘量高时,为防止堵塞,可选用单面带针的管子,烟气一侧为光管。

3.辐射换热器 当出炉烟气温度较高时(1100~1300℃),常采用辐射换热器。烟气在内管中流动,空气在内外管间的环缝中流动。烟气与内管之间的传热主要靠辐射。考虑到气体层厚度越大,辐射传热越大,因此辐射换热器的烟气通道截面都较大。通常烟气管道直径应大于500mm,烟气流速为1~3Nm/s。

辐射换热器在高温下工作的主要特点为:

1.充分利用了高温烟气的辐射传热能力。同时空气流速又高,可达20~30Nm/s,增加了空气与管壁的对流传热。因此传热系数较大,*可达93.2W/(m2∙K)以上。比管状及针状换热器所需换热面积小,可以减少金属耗量。

2.空气流速较高,可使壁温接近空气预热温度,两者之差不超过100~130℃。同时也能保证壁温均匀。因此辐射换热器可以承受较高的烟气温度。

3.烟气通道的截面积较大,适用于含尘量高的工业炉。烟气通道的阻力小,有利于烟气的排除。

4.适当缩小换热器烟气入口的直径,在引射作用下使得较冷烟气再入口处循环(回流),降低入口温度,可以防止换热器入口被烧坏。

辐射换热器的缺点是:空气流速高,需要较高的鼓风压力;烟气温度高,需要用耐热性能好的合金材料制造;受热面积小。

从热能利用观点出发,高温区采用辐射换热器,低温区采用对流换热器较为合理。

4.喷流式换热器 喷流式换热器是采用气体喷流来强化对流换热过程。一般利用空气喷流,当烟气温度不太高时,也可采用烟气喷流。图13-10所示为安装在烟道内的空气喷流式换热器。它由两根直径不同的圆筒相套而成,内筒上钻有许多小孔,外筒壁面为换热面。烟气从上向下流经换热面,而空气经小孔喷出,冲击外筒壁面,于是烟气便把空气加热,被加热的空气沿内外筒间的环形缝隙向*出。空气与外筒壁面之间为喷流(对流)换热,烟气与外筒壁面之间主要是辐射传热。因此,这种换热器实质上属于空气喷流式辐射换热器。

冷空气从小孔喷出后,直接冲击着换热面的气体边界层,使气体边界层受到破坏,从而强化了对流换热。当Re=5000时,喷流放热系数比一般纵向对流放热系数大五倍比一般辐射式换热器的传热系数高一倍。空气喷流也是降低金属换热器壁温的有效方法。

热空气沿内外筒间环形缝隙向*动时,吹动小孔喷出的空气射流,使其向上 倾斜,减小了对外筒壁面的冲击力量,降低了喷流换热的效果。这种现象在热空气出口处更为严重。因此,该换热器不宜做的细长,应尽量降低环形缝隙中热空气的上升速度。

喷流换热器的空气喷流速度一般为20~25Nm/s。![]() ≥8(D—喷孔直径,H—环缝宽度)。

≥8(D—喷孔直径,H—环缝宽度)。

5.回转式换热器 回转式换热器又叫再生蓄热式换热器,其结构如图13-11所示。

转子是一个扁的圆柱体,其中充满由0.5,mm厚的钢板压成的蓄热板,在电动机带动下,以![]() ~2

~2![]() 转/min的转数绕*轴2旋转。

转/min的转数绕*轴2旋转。

烟气从入口5进入换热器,通过转子的一半(180°)的蓄热板向下流,当烟气流经蓄热板时,把热量传给蓄热板,使其温度升高。空气从另一侧下方的空气入口流入换热器,流经旋转转子的120°时,从已被烟气加热的蓄热板中吸取它在被烟气加热时所储存的热量,使其温度升高。*流出换热器。烟气、空气的流速一般为8~12m/s。

转子被径向隔板从上到下分为互不相通的12个大格(每格30°,里面还有小格),烟气与空气之间有30°的过渡区。过渡区既不流通空气也不要流通烟气,因此,烟气与空气不会相混。

图13-11所示回转式换热器为蓄热体旋转,外壳固定,与此相对应的是风罩旋转,蓄热体固定。

回转式换热器的主要优点是;

1.结构紧凑,体积小,节省钢材。与管式换热器相比节省钢材1/3左右。所占容积只有管式换热器的1/10.

2.布置方便。

3.因为蓄热板的温度高,烟气腐蚀的危险性小,所以检修周期较长。

主要缺点是漏风量大。

6.热管换热器 热管换热器是回收锅炉及工业炉烟气余热的一种新型的*为有效的热能回收装置。它由一束热管组成,如图13-12所示。工质在热管的蒸发段吸收外部高温烟气的热量而汽化,蒸汽进入冷凝段后,在此冷凝放热,将热量传给冷凝段外的低温待预热的空气。工质的不断循环便实现了传热过程。

热管换热器再回收工业余热中应用,有下述优越性;

1.无运动条件,不需要外部动力,可靠性高。

2.传热效率远高于其他型式的换热器,设备紧凑,热负荷高。装置的尺寸范围很宽。

3.能适用于较大温度范围和热负荷范围。可根据工作温度选取热管材料和工质,如在350~500℃范围内,可用水作工质;在500~650℃范围内,可用有机液体为工质;在更高的温度范围内,则用液态金属作工质。

4.在冷、热流体之间有固体壁面隔开,完全消除了横向气体混渗。

5.冷、热流体采用逆流时,热流体进口与冷流体出口是分开的,不会使热流体进口处温度过高,克服了常用逆流换热器的缺点,因此换热效果好。

二、陶瓷换热器

上面已经述及,金属换热器受使用材料的限制,不能把空气预热到较高的温度。当空气预热温度在500~700℃以上时,常安装陶瓷转换器。

陶瓷换热器是用异型耐火黏土砖或碳化硅砖砌成。碳化硅转比耐火黏土砖耐火度高,高温下的导热性能好,如温度为1000℃时,碳化硅转的导热系数![]() =9~12W/(m2∙K)。而耐火黏土砖只有

=9~12W/(m2∙K)。而耐火黏土砖只有![]() =1.2~1.5W/(m2∙K)。此外碳化硅砖荷重软化点高。耐急冷急热,耐火度和机械强度等性能也好。因此碳化硅砖是制造陶瓷换热器的优良材料。但碳化硅砖比耐火黏土砖价格高,如含黏土15%~25%的碳化硅转比耐火黏土砖贵20~25倍,而且易受碱性炉渣腐蚀,所以其应用范围受到限制。目前在工业炉上用的*广泛的仍是耐火黏土砖。

=1.2~1.5W/(m2∙K)。此外碳化硅砖荷重软化点高。耐急冷急热,耐火度和机械强度等性能也好。因此碳化硅砖是制造陶瓷换热器的优良材料。但碳化硅砖比耐火黏土砖价格高,如含黏土15%~25%的碳化硅转比耐火黏土砖贵20~25倍,而且易受碱性炉渣腐蚀,所以其应用范围受到限制。目前在工业炉上用的*广泛的仍是耐火黏土砖。

陶瓷换热器的*缺点是气密性差。为了保证砌缝严密,防止因膨胀或收缩而造成漏气,砌筑时应使接缝水平分布。接缝的砖面应进行研磨,并且用特殊泥浆砌筑。砌筑上的措施只能提高气密性,但不能从根本上克服陶瓷换热器气密性差的缺点。因此,换热器内气体流速不宜过大,通常采用烟气流速为0.3~1.0Nm/s,空气流速为1~2Nm/s。由于气流速度小和耐火材料热阻大,故传热系数较小。

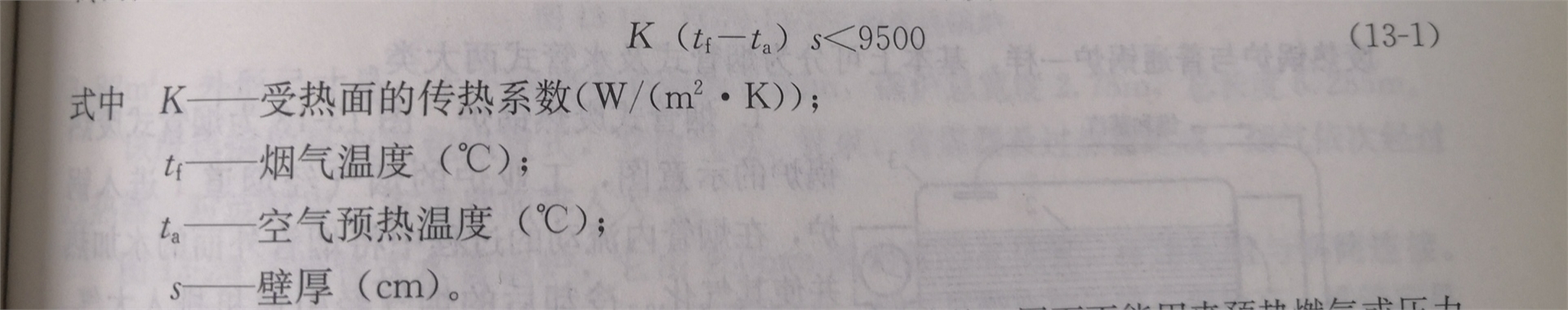

为了减少换热器的热阻,希望器壁尽量薄些;为了增加气密性,希望器壁尽量厚些,砖块尽量大些。综合考虑后,根据制造工艺及强度要求,砖比厚度不应小于13~15mm,砖的高度不宜大于350~400mm。可用下式计算砖壁的厚度;

陶瓷换热器的传热系数小,因而体积庞大;气密性差,因而不能用来预热燃气或压力较高的空气,不能安装在地基发生振动的车间里,如锻造车间等。

陶瓷换热器的优点是耐火度高,可将空气预热到900~1000℃的高温,寿命长。

中威环保集团有限公司(郑州中威环保设备有限公司 、郑州德斯特自动化设备有限公司)是一家工业窑炉节能燃烧技术研究、 工业窑炉设计、 制作及窑炉自动化工程厂家,承接国内外大型工业窑炉改造及新建工程项目。

常见问答

相关评论

|

| 地址:河南省郑州市金水区丰庆路118号 电话:13849187223 销售部联系电话:13849187223 电子邮箱:13849187223@163.com 技术支持:15713691937 网址:http://www.zwluyao.com |

2018 郑州中威环保设备有限公司

2018 郑州中威环保设备有限公司